导语:公司促进在直接金属打印平台上使用经认证的 Scalmalloy (A) 和经认证的 M789 (A) 增材制造高强度、耐腐蚀部件应用创新集团提供服务,帮助客户认证材料,加速创新和上市时间

2021年9 月 2 日,3D Systems(纽约证券交易所代码:DDD)今天宣布其行业的材料组合新增两项——经认证的 Scalmalloy (A)和经认证的 M789 (A)- 为航空航天、赛车运动和汽车、半导体、能源和模具制造等市场中的增材应用提供苛刻的工业高强度、耐腐蚀零件。这一举措使公司的客户能够在其直接金属打印 (DMP) 平台上使用这些针对金属增材制造优化的高性能材料。此外,3D Systems 还与材料制造商 APWORKS 和 voestalpine BÖHLER Edelstahl 合作,以认证这些材料可用于其金属 3D 打印技术。客户现在可以与公司的应用创新小组(AIG) 合作,有效地认证这些材料可用于其DMP Flex 350和DMP Factory 350 打印机——通过更快的上市时间获得竞争优势。

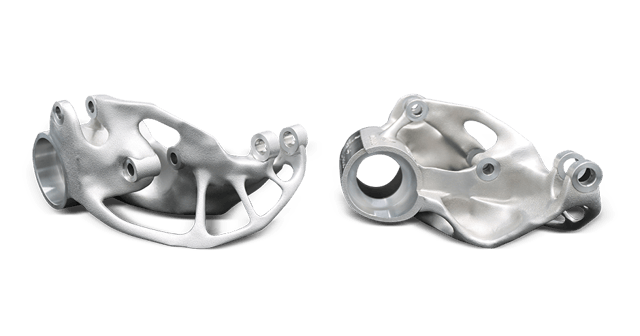

在 3D Systems DMP Flex 350 金属 3D 打印机上采用经认证的 Scalmalloy (A) 生产的悬架摇杆。凭借其高强度,这种专为金属增材制造而开发的铝材料使客户能够进一步减轻金属结构部件的质量。

Scalmalloy ®

Scalmalloy 是一种高强度铝合金,抗拉强度为 520MPa,屈服强度为 480MPa,明显强于参考材料 AlSi10Mg。Scalmalloy 的高强度使其成为增材制造轻量化、承重部件的理想选择。使用这种材料,制造商能够生产高强度、耐腐蚀的铝制零件,这得益于该公司的 DMP Flex 350 和 DMP Factory 350 金属 3D 打印机的3DXpert ®软件中提供的完全开发的构建样式。此外,使用 Scalmalloy 生产的零件可以在后处理过程中进行化学清洁,去除表面残留物,以提供具有最佳表面光洁度的最终零件。这种材料的理想应用包括:

“将 Scalmalloy 零件的增材制造能力添加到我们的产品组合中是向前迈出的重要一步;尤其是对于我们的航空航天客户,”3D Systems 航空航天与国防部门副总裁 Michael Shepard 博士说。“Scalmalloy 具有非常有吸引力的强度重量比,并且比许多传统的高强度铝合金更适合 3D 打印。这些性能属性使其成为航空航天应用的理想选择,我们很高兴看到我们的客户将如何使用 3D 打印的 Scalmalloy 组件继续通过他们的创新推动极限。”

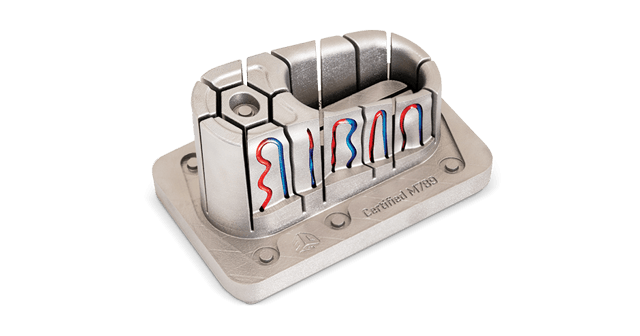

用于通风口的高强度模具镶件,采用经认证的 M789 (A) 无钴工具钢金属增材制造。集成的随形冷却通道管理散热,实现均匀冷却,减少翘曲和变形,同时实现更好的整体注塑成型经济性。

M789 (BÖHLER M789 AMPO)

M789 允许 3D Systems 的客户生产高强度模具和工具,不仅可以硬化高达 52HRC,而且不含钴。通过与合作伙伴 GF Machining Solutions 的合作,3D Systems 的 DMP 平台已获得 M789 认证,以满足客户对坚硬、耐腐蚀的工具钢以促进高级应用的需求。由此产生的部件是长期使用的最佳选择,能够承受重复制造过程的严酷考验以及在高湿度地区的使用。这种材料的理想应用包括:

“我们汽车行业的客户越来越依赖增材制造来推进和加速他们的创新,” 3D Systems 运输和赛车运动部门负责人Kevin Baughey 说。“将 M789 作为我们金属 3D 打印解决方案的一部分,可为我们的汽车客户提供更高的精度。这使他们能够将该技术用于需要更高保真度和更薄壁的应用,例如带有随形冷却的模具嵌件和轮胎胎面模具,并为他们提供竞争优势。”

RAPID+TCT 2021 将于 9 月 13 日至 15 日在芝加哥麦考密克广场举行,与会者可以参观位于 E7601 展位的 3D Systems,进一步探索这些材料的优势。参观者不仅有机会看到使用这些新材料生产的零件,还可以与公司的应用专家交谈,探讨如何使用 Scalmalloy 和 M789 来应对他们独特的应用挑战。有关本次活动的更多信息,请访问公司网站。