导语:2021年11 月 15 日——3D Systems (纽约证券交易所代码:DDD)今天宣布了一系列旨在提高客户成功和促进行业发展的创新。该公司正在引入高通量 3D 打印技术、新的合作伙伴关系以提供行

2021年11 月 15 日——3D Systems (纽约证券交易所代码:DDD)今天宣布了一系列旨在提高客户成功和促进行业发展的创新。该公司正在引入高通量 3D 打印技术、新的合作伙伴关系以提供行业领先的后处理、改进的增材制造软件和新的生产级光敏聚合物。通过将这些最新的创新与其应用创新组 (AIG)的专业知识相结合,3D Systems 正在帮助客户突破限制,提高医疗保健和工业市场的增材制造 (AM) 性能和生产力。

工业规模的 SLS 解决方案提供可重复的最终用途部件

3D Systems 设计并提供包含硬件、软件、材料和服务的 AM 解决方案,以帮助公司加速其业务创新。今天,该公司很高兴地推出其下一代选择性激光烧结 (SLS) 工作流程,该工作流程结合了 3D Systems 的新型SLS 380、3D Sprint ®、DuraForm ®材料和 AMT 的 PostPro ® 以实现具有成本效益的批量生产部件,并具有前所未有的水平吞吐量、一致性、性能和产量。

SLS 380 是 3D Systems 下一代 SLS 工作流程的一部分,可实现经济高效的批量生产零件,并具有前所未有的吞吐量、一致性、性能和产量水平。

SLS 380 提供高水平的可重复性、更高的吞吐量和更低的运营成本,以实现更有效、更高效的数字化制造。SLS 打印机采用自定义算法来管理八个单独校准的加热器,以及一个集成的高分辨率 IR 摄像头,每秒可捕获超过 100,000 个热数据样本,以管理、监控和控制构建室内的热均匀性。

作为这个新平台的一部分,3D Systems 还推出了新的材料质量控制 (MQC) 系统MQC 600。MQC 确保新鲜材料与回收材料的最佳比例,MQC 600经过优化,最多可将材料输送到四个打印机,最大限度地减少材料浪费并消除操作员干预。该公司计划在 2022 年第一季度全面推出 SLS 380。

为了完成工作流程,3D Systems 将转售 AMT 的产品线,以提供完全自动化的后处理工作流程。AMT 的 PostPro 工业级 SLS 后处理系统包括全自动除粉和化学蒸汽平滑解决方案,可优化零件质量和机械性能,同时提高效率。PostPro 支持批量清洁和平滑零件,从而减少交货时间和制造成本,并实现工厂可扩展性。

增强型 DMP 配置加速医疗保健和工业应用的创新

3D Systems 的直接金属打印 (DMP) 平台因其能够生产高化学纯度的异常坚固部件而被公认为行业领先的技术。因此,世界上许多最大的制造商都依赖该公司的金属增材制造解决方案来生产重量更轻、功能更强大且组装更简单的产品、组件和工具。

DMP Factory 350 Dual 具有集成粉末管理和两台激光器配置,可提高生产率并降低运营成本。

今天,该公司宣布推出DMP Flex 350 Dual和DMP Factory 350 Dual其中包括两个激光器,有助于将构建时间缩短多达 50% 并降低成本。公司 DMP 产品组合的这些最新产品保持了单激光器配置的优势,包括灵活的应用使用和快速交换构建模块(DMP Flex 350 Dual);集成粉末回收(DMP Factory 350 Dual);和中央服务器来管理打印作业、材料、设置和维护,以实现 24/7 的生产力。此外,该公司独特的真空室可显着降低氩气消耗,同时提供一流的氧气纯度 (<30 ppm)。DMP Flex 350 Dual 和 DMP Factory 350 Dual 可以帮助加速各种应用的创新,包括医疗设备、航空航天、涡轮机械、半导体以及汽车和赛车运动。

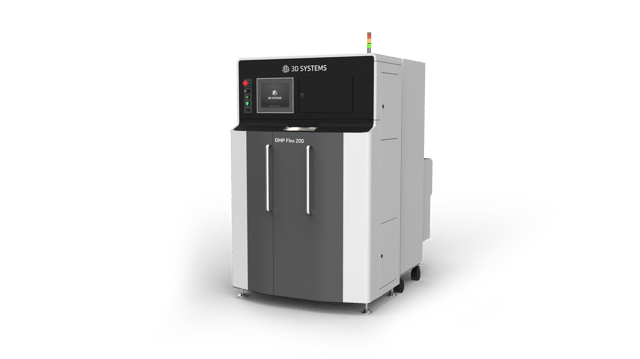

DMP Flex 200 为广泛的牙科应用提供卓越的品质

的DMP的Flex 200被设计用于添加制造的高品质的,小的,复杂的,精细的细节的金属部件使其成为理想的牙科应用,包括第二天义齿(RPDS),牙冠,牙桥,和植入杆。DMP Flex 200 具有 500W 激光源和更大的构建体积(140 x 140 x 115 毫米或 5.51 x 5.51 x 4.53 英寸),带有构建板夹紧机构,无需在处理室内进行螺丝管理。3D Systems 计划在 2022 年第一季度推出 DMP Flex 200。

DMP Flex 200(包括 500W 激光源和更大的构建体积)专为增材制造高质量、小型、复杂、精细的金属零件而设计,使其成为次日 RPD、牙冠、牙桥和种植杆的理想选择。

3DXpert ® 17 通过拓扑优化和机器学习加速生产

将 3D Systems 的 DMP 产品组合集成到他们的生产工作流程中的客户还可以从Oqton提供的3DXpert 17的增强功能中受益。通过 9 月宣布的对 Oqton 的收购,3D Systems 将向增材制造行业提供其整个 AM 软件平台套件。3DXpert 是业界最强大的集成工具,可快速准备和优化零件,支持增材制造 (DfAM) 的快速设计,从而缩短生产时间并提高零件精度。新版本中提供的功能以更高的产量和更快的打印时间加速了零件设计。3DXpert 17 计划于 2021 年第四季度全面上市。

Figure 4 ® Rigid 140C Black 开启了新的汽车和工业应用

3D Systems 材料组合中发生的快速创新使公司的客户能够应对各种新的生产应用。今天,3D Systems 发布了Figure 4 Rigid 140C Black,这是一种由环氧树脂/丙烯酸酯两部分组成的混合材料,旨在提供在各种环境中具有长期机械稳定性的生产级零件。这种创新由专利填料制成的材料提供与注塑聚丁烯玻璃纤维 (PBT GF) 相当的韧性。图 4 刚性 140C 黑色具有 124°C @1.82MPa HDT,这使其成为引擎盖下和内部驾驶室汽车应用中非常有吸引力的材料,包括最终用途夹子、盖子、连接器、外壳和紧固件、电气闩锁和板连接器。使用 Figure 4 Rigid 140C Black 生产的引擎盖下组件在经受高温工作寿命 (HTOL) 测试时表现出出色的可靠性。这些部件还表现出良好的部件间摩擦,这使其成为杠杆、旋钮和离合器等工业应用的理想材料,因为该材料保持了其结构特性。

使用 Figure 4 140C Black 生产的引擎盖下组件(例如该传感器外壳)在进行 HTOL 测试时表现出出色的可靠性。

Figure 4根据 ASTM D4329 和 ASTM G194 方法,Rigid 140C Black经过相当于室内八年和室外环境一年半的测试。将这种材料与 3D Systems 的 Figure 4 技术结合使用的创新者不仅能够创建具有出色表面质量、精度和可重复性的生产零件,而且由于公司的高效热后固化过程。制造商将受益于所需的 135°C 下三小时热后固化,而无需像竞争系统上可用的其他类似材料那样将部件用盐包装。此外,固化时间比竞争系统上可用的类似材料所需的 8 到 12 小时短约 75%。

“我们很高兴能够在 Formnext 与我们的行业同事、合作者和客户会面,并在我们的增材制造产品组合中引入新的产品增强功能,”3D Systems 增材制造首席技术官 David Leigh 博士说。“我们仍然致力于投资我们的核心技术,帮助我们的客户应对最艰难的生产应用。临近年底,我们满怀期待地展望未来,并意识到我们无法靠自己来实现这一目标。我们看到了与业内其他人合作以整合我们的产品和专业知识的巨大机会——从根本上改变我们提供的解决方案,以帮助改变增材制造的世界。”